Unsere Referenzen im Tankbau

- Neubau eines Doppelbodens und des Festdaches

- Demontage des bestehenden Festdaches mittels Kranhub und anschließender Verschrottung

- Demontage des Doppelbodens

- Montage eines neuen Doppelbodens inkl. Anschluss an die Lecküberwachung

- Montage eines neuen Tankdaches, das Tankdach wurde auf einer benachbarten Fläche vorgefertigt und im Ganzen auf den Tank gesetzt und montiert

- Einbau neuer Tankboden sowie neue Heizschlange

- Heißwasserbetriebene Heizschlange mit einer Länge von 3.719 m

- Engineering für den neuen Tankboden und die neue Heizschlange

- Einbringung einer Montageöffnung in den Tank (Doorsheet, 4 x 4 m) mittels Hochdruckwasserstrahl

- Anfertigung, Lieferung und Einbau des neuen Tankbodens (Membrane) sowie der neuen Bodenrandbleche

- Herstellung des neuen Randsegmentes

- Lieferung und Montage neuer Tankbodensumpf sowie Restentleerungsleitung

- Ausschnitt von Stutzenfeldern in den Tankmantel für die Heizschlange sowie die Befüll- und Entleerungsleitung

- Statische Berechnung für die Hilfsrahmen vor dem Heraustrennen von Stutzenfeldern aus dem Tankmantel

- Montage von Hilfsrahmen vor Einbringung von Stutzenfeldern mittels Wasserstrahlschnitt

- Lieferung und Montage neues Stutzenfeld für die Heizleitung (vorgefertigtes Stutzenfeld mit 8 Stutzen Eintritt sowie 8 Stutzen Austritt der Heizleitung in den Tank)

- Lieferung und Montage von Probenahmestutzen, Temperaturstutzen, Druckstutzen sowie Protegostutzen

- Montage der Konsolen/Auflager und der kompletten Heizschlange mit einer Länge von 3.719 m

- Verschweißen der Heizschlange, Gesamtnähte > 500 Stück

- Abschließendes Verschließen des Doorsheets im Tankmantel

- ZfP sämtlicher neu installierten Komponenten

- Übergabe des Tanks an den Betreiber für die abschließende Wasserfüllung

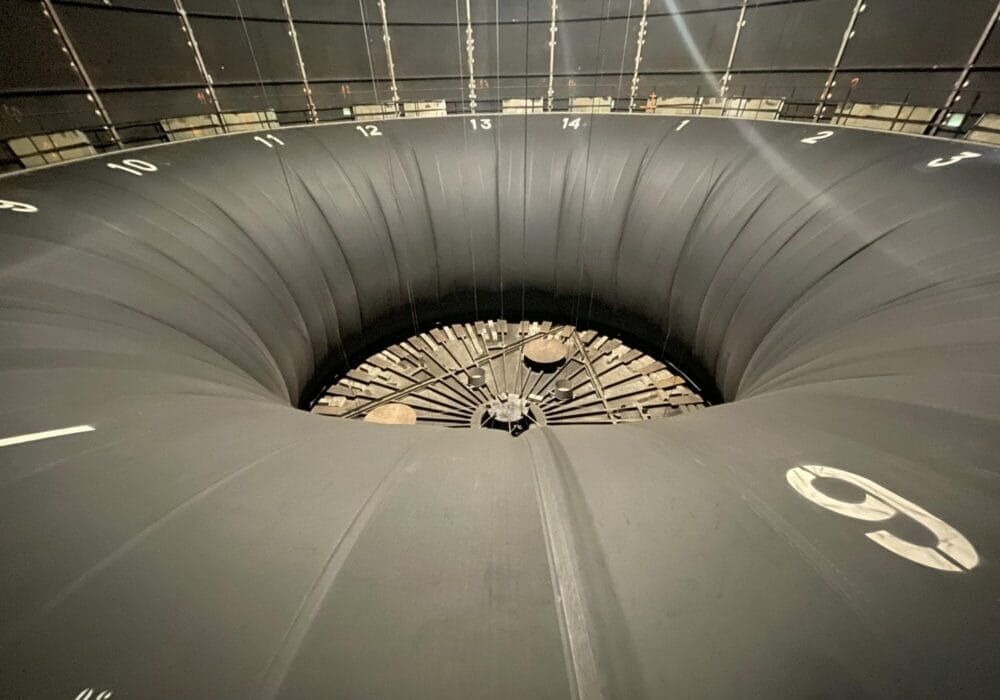

Die SOYK Industrial Services GmbH wurde bei diesem Projekt mit der Instandsetzung eines Trockengasbehälters (Membrangasbehälter) beauftragt. Der Behälter hat einen Durchmesser von 25 m, eine Mantelhöhe von 23 m sowie einen Tankinhalt von 9.400 m³. Im vorliegenden Fall ist die Membran an einer schwebenden horizontalen Scheibe befestigt. Die Membran wird im Betrieb durch den Gasdruck zwischen der Befestigung an der Scheibe (Kolben) und dem Behältergehäuse bogenförmig gespannt. Vor Durchführung der Reparaturarbeiten erfolgte durch die SOYK GmbH die Aufnahme des Istzustandes des Membrangasbehälters.

Die nach diversen Spülvorgängen zurückgebliebenen Rückstände im Tank (Gatsch) werden über den Reinigungsroboter der SOYK GmbH mittels unseres zugehörigen Saugwagens sowie unserer ATEX- Schneckenpumpe abgesaugt (Grobreinigung).

Im Einzelnen wurden folgende Arbeitsschritte durch die SOYK GmbH als Generalübernehmer ausgeführt:

- Zunächst wurde die Membran an mehreren Stellen geflickt, um einen Testlauf durchführen zu können. Der Testlauf erfolgte mit Luft über mobile Gebläse, die zu diesem Zweck außerhalb des Gasometers installiert wurden.

- Dabei wurde festgestellt, dass die installierte Membrane zu lang, die Membranscheibe verdreht bzw. nicht korrekt im Tank positioniert ist und damit auch die Seilführung der Membran neu ausgerichtet werden muss.

- Im Anschluss erfolgte zunächst eine vollständige Vermessung des Gasometers, mit dem Ziel, den Istzustand möglichst exakt zu ermitteln, um die geeigneten Maßnahmen abzuleiten, damit ein reibungsloser Betrieb des Gasometers in Zukunft möglich ist. Außerdem wurden hierbei die erforderlichen Maße der neuen Membran auf Basis der aktuellen Vermessungsergebnisse festgelegt.

- In einem weiteren Arbeitsschritt wurde auf Basis der Voruntersuchungen die Scheibe des Trockengasbehälters mittels der mobilen Gebläse angeschwebt und dabei neu ausgerichtet bzw. zentrisch im Behälter gemäß zuvor durchgeführter Vermessung wieder abgesetzt.

- Anschließend erfolgte die Demontage der alten Membrane beginnend mit der Befestigung an der Scheibe sowie anschließend am Tankmantel bzw. an einem Umlauf, der in diesem Behälter vorliegt. Die Befestigungsschienen und die Membran wurden anschließend einer ordnungsgemäßen Entsorgung zugeführt.

- Auf Basis einer durch uns beauftragten Statik zur Standsicherheit des Trockengasbehälters wurden Längssteifen aufgrund von Axialbeulen am Tankmantel angebracht. Zu diesem Zweck wurde entlang der Tankwand ein Innengerüst installiert, von dem aus den Schleif- und Schweißarbeiten am Tankmantel ausgeführt wurden.

- Die Seilführungen des Trockengasbehälters wurden erneuert bzw. deren Positionen auf- sowie unterhalb der Scheibe und am Tankmantel versetzt, da die Scheibe des Gasometers zuvor ebenfalls neu ausgerichtet bzw. zentrisch im Behälter neu abgesetzt wurde. Die erforderlichen neuen Positionen der Umlenkrollen/Seilführungen wurden zuvor exakt eingemessen. Auf Basis der Messergebnisse wurden diese demontiert und anschließend an ihren neuen Positionen wieder verschweißt, um zukünftig einen reibungslosen Betrieb des Gasometers zu gewährleisten.

- Im nächsten Schritt wurde eine Montageöffnung in den Tankmantel eingeschnitten, über die die 11 Tonnen schwere Transportbox mit der neuen Membran über ein Schienensystem eingebracht, entfaltet und anschließend neu montiert wurde.

- Der Kolben des Gasometers wurde zuvor mit einer Gerüstplattform überbaut, um eine ebene Fläche zu erhalten, die anschließend ein sicheres Entfalten der Membran ermöglichte. Unterhalb des Kolbens wurden aufgrund des hohen Gewichts der o.g. Rampe sowie der Gerüstplattform zusätzliche Holzpallungen zur Sicherung des Kolbens installiert.

- Nach Abschluss dieser aufwendigen Vorbereitungen wurde die Nitril-Membrane im Tank entfaltet und über Seilzüge - die am Tankdach an insgesamt 14 Dachstutzen montiert wurden - nach oben gezogen, um sie anschließend am oberen Montagering dicht zu verschrauben. Im Anschluss erfolgte die Montage der Membran am Kolben des Gasometers.

- Abschließend wurde die Membran komplett montiert und anschließend einem Dichtheitstest im Rahmen von diversen Probeläufen mittels Luft im Beisein einer Prüforganisation unterzogen. Ergebnis: Die Dichtheit der Membran wurde nachgewiesen und gegenüber dem Betreiber dokumentiert.

- Dann war es endlich so weit: Nach fast einjähriger, umfangreicher Instandsetzung konnte die offizielle Testfahrt des Gasometers am 20.02.2025 im Beisein des Betreibers erfolgreich absolviert werden.

- Wir sind stolz, dieses komplexe Projekt deutlich vor der projektierten Zeit abgeschlossen zu haben und bedanken uns bei allen Partnerfirmen für die Unterstützung und beim Betreiber für das Vertrauen in unsere Arbeit.

- Demontage / Rückbau des alten Tankdaches

- Prüfung sämtlicher statischer Unterlagen und Ausführungszeichnungen für den Neubau

- Engineering, Dokumentation inkl. ZfP-Prüfungen

- Erstellen eines detaillierten Arbeitsablaufplans

- Erstellen einer arbeitsbezogenen Gefährdungsbeurteilung

- Erstellen einer Zugstudie

- Lieferung und Vorhaltung der erforderlichen Baustelleneinrichtung

- Trennung des Daches unterhalb des Dachrandes im Brennschneidverfahren

- An-/Abfahrt, Auf-/Abbau eines Mobilkrans 400t, inkl. Anschlagmittel (Rundschlingen, Anschlagketten)

- Dach mittels Mobilkran komplett anheben und direkt neben dem Tank auf dem Boden ablegen

- Altes Tankdach zerkleinern und anfallenden Schrott in Container verladen

- Entsorgung des anfallenden Schrottes

- Heben des neuen Tankdachs

Leistungen im Einzelnen für den Neubau des Tankdaches:

- Zuschnitte von Dachblechen 5mm

- Umstempeln der Chargennummern

- Walzen von Blechen

- Zuschnitte von U-Profilen U120 / 140 und Winkeln 80/8

- Zuschnitte von zusätzlichen Knotenblechen und Bühnenabstützungen

- Umstempeln der Chargennummern

- Walzen von Profilen

- Zusätzliche Knotenbleche in Dachträger einschweißen, gemäß Vorgabe Statik

- Zusätzliche Knotenbleche in Eckwinkel U140 einschweißen gemäß Vorgabe Statik

- Fertigung von Aufnahmekonsolen für Geländer

- Vorfertigung der Laufbühne, Breite 500 mm

- Vorfertigung von umlaufendem Geländer

- Zusätzliche Abstützungen der Bühnenkonstruktion auf dem Tankdach gemäß Vorgabe Statik

- Fertigung von Gitterrosten für Laufbühne, Breite 500mm

- Überwachung von Zuschnitten und Vorfertigung im Zuge der WPK

- Vorfertigung von Dachstutzen DN 25 - DN 600

- Einschweißen der Stutzen in das Tankdach

- Masskontrollen von allen gefertigten Bauteilen

- Verpackung und Verladen auf LKW´s für Anlieferung auf die Baustelle

- Vorfertigung von Hilfskonstruktionen für die Dachdemontage/Montage

- Vorfertigung von Hebeösen für das Tankdach

- Vorfertigung von 10 Stück Rohrhaltern zur Aufnahme der Rohrleitungen

- Neue Konsolen für Verbindungsbrücke zum Nachbartank

Bei vorliegendem Tank sollte ein neuer Oberboden aufgebracht sowie diverse Bauteile (Saug- und Messleitungen, Mannlöcher) getauscht werden. Im Einzelnen wurden folgende Maßnahmen ausgeführt:

- Einbringung von Montageöffnungen in den Außen- und Innentankmantel mittels Hochdruckwasserstrahl-Technik

- Errichtung einer Schotterrampe inkl. Stelconplatten als Plattform für die spätere Einbringung der neuen Tankbodenbleche

- Krangestellung

- Gerüstgestellung

- Demontage von alten Mannlöchern und Rohrleitungen mittels Hochdruckwasserstrahl-Technik bzw. Plasma-Schneider

Einbau eines neuen Oberbodens in den Tank, unsere Leistungen beinhalteten hierbei im Einzelnen:

- Planung, Arbeitsvorbereitung und Werkplanung

- Vorfertigung des Oberbodens und der zugehörigen Eckwinkel

- Vorfertigung von diversen Halterungen und neuen Ronden für den Oberboden

- Vorfertigung von 4 Stück Prüf-, Saug- und Messleitungen

- Vorfertigung von 2 Stück Leitungen im Tankhof

- Vorfertigung von 3 Stück Mannlöchern DN 800

- Lieferung und Montage von Mannlöchern, Rohrleitungen und Oberboden mit Eckwinkeln

- Transport aller vorgefertigten Bauteile

- Abschließendes Verschließen sämtlicher Montageöffnungen

- Schweißaufsicht während der Vorfertigung sowie bei der Montage

- ZfP, Dokumentation und As-Build

In einem aktuellen Projekt - bei dem ein wassergefährdender Stoff in den Untergrund eindrang - ging es darum, eine räumliche Vorstellung vom geologischen Aufbau des Untergrundes zu erhalten.

Zu diesem Zweck wurden mehrere geologische Schnitte erstellt. Zur Erstellung der Schnitte wurden die Ergebnisse von zuvor abgeteuften Bohrungen (Rammkernsondierungen) zusammengetragen, ausgewertet und zu einem geologischen Gesamtbild zusammengefügt. Für die Darstellung der geologischen Eigenschaften des Untergrundes wurden die Schichten anhand der wichtigsten petrografischen Eigenschaften, die im Rahmen der Bohrarbeiten ermittelt wurden, zusammengefasst.

Das Ergebnis ist ein hydrostratigrafischer Schnitt, der die Lage, Mächtigkeit und Ausdehnung von gut durchlässigen Schichten zu Grundwassergeringleitern im Untergrund widerspiegelt.

Mit Hilfe dieser Darstellung kann bei Schadensereignissen, wie z.B. dem Eintritt von wassergefährdenden Stoffen in den Untergrund (Oil-Spills) unter Berücksichtigung analytischer Befunde eine Abschätzung der lateralen und vertikalen Ausbreitung im Untergrund vorgenommen werden.

Profilschnitt A-A

Profilschnitt B-B

Sie wünschen weitere Referenzen oder Beispiele unserer Arbeit? Kein Problem, sprechen Sie uns an.

Sprechen Sie uns an